Tischtennisball-Fabrik

|

Die Tischtennisball-Fabrik |

|

| Startseite Tischtennisball-Fabrik | ||

Technologie: Die Herstellung

Die Technologie - früher streng gehütetetes Staatsgeheimnis - sah konkret so aus:

|

Streifen schneiden

Streifen schneidenDie Folien von 1,4 x 0,6 Metern werden in Längsstreifen geschnitten. So passen sie in die vorhandenen Stanzmaschinen |

Dicke messen

Dicke messenDie Streifen werden nach Dicke sortiert: 0,48 - 0,49 - 0,50 - 0,51 - 0,52 mm. Doch diese Sortierung ist ein frommer Wahn: Versuche zeigen, dass die Zelluloidstärke in einer Folie schwankt und dass auch die Messung viel unexakter als jener Hundertstel Millimeter ist. Daher haben die fertigen Bälle nur zum kleinen Teil das vorgeschriebene Gewicht von 2,40 Gramm. | |

|

Scheiben ausstanzen Scheiben ausstanzenAus den Streifen werden in Stanzmaschinen Scheiben von 55 mm Durchmesser erzeugt. |

|

Wasser aufnehmen

Wasser aufnehmenDie Scheiben müssen einen Tag im Wasser liegen. Das Zelluloid nimmt dabei 2% Wasser auf und wird dehnbarer. So kann man es bei niedrigen Temperaturen tiefziehen. |

|

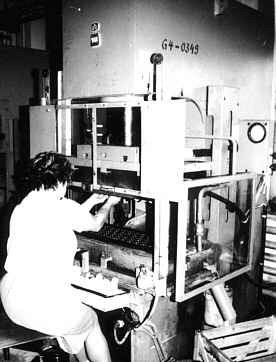

Tiefziehen

TiefziehenAm Folgetag werden je zwei Scheiben übereinander in ein Warmwasserbad gelegt, 1 Minute durchgewärmt und dann in einer Maschine tiefgezogen. Eigentlich sollte bei 60 - 65 °C tiefgezogen werden, steht in Büchern. Doch wer kann schon 4.000 mal täglich in solches heißes Wasser greifen? Und dann müsste das gezogene Halbkugelpaar noch in der Form gekühlt werden, um beim Herausnehmen die Form zu wahren. Doch die Maschine kann das nicht. Dadurch wird die Dehnung ungleichmäßig, das Halbkugelpaar bekommt Falten, das Material zeigt Mikrorisse. |

|

Ein furchtbarer Arbeitsgang ist das! Täglich 4000x in Wasser von 40 °C greifen zerweicht Fingerkuppen und Fingernägel total. Bakterien und Pilze aus dieser Brühe können eindringen, und einige Arbeiterinnen bekamen auch wirklich regelmäßig Ausschläge. - Aber auch die Maschine selbst nervig: Alle viereinhalb Sekunden: Paar einweichen, anderes eingeweichtes Paar in die Maschine legen, anderes fertiges Halbkugelpaar abnehmen und in kaltes Wasser werfen, Zähler drücken. Und dazu eine Luft wie im Treibhaus, Wasserbäche an den nicht isolierten Fenstern, Pfützen überall! |

|

Ausschütteln und Trocknen

Ausschütteln und Trocknen

Die Halbkugelpaare werden in einer Art Kartoffelwaschmaschine ausgeschüttelt und müssen dann 2 Tage in einem überheizten Raum trockenen. Danach können sie an den Rändern beschnitten, zur Roh-Kugel zusammengesteckt und verklebt werden. Eine Woche mindestens sollten die Rohbälle nun erneut im Trockenraum liegen, damit das Lösungsmittel verfliegen kann. |

|

Ränder beschneiden

Ränder beschneidenHätte man nach dem Tiefziehen nicht mit Wasser gekühlt, hätte man sich das Trocknen gespart. Und hätte der Hund nicht ... Das Beschneiden der Ränder ist notwendig, damit man die Halbkugelpaare überhaupt wieder trennen kann. Auch, damit der Wulst, die spätere Naht, gleichmäßig breit wird. Denn nur so rollen die künftigen Bälle geradeaus! Eine schöne, trockene, saubere Arbeit ist das Abtrennen. Nur erinnert sie ein wenig an die Spielzeugmacher vergangener Jahrhunderte im Museumsdorf Seiffen. |

|

Verkleben der Halbschalen

Verkleben der HalbschalenDas Trennen und Verkleben der Halbkugeln erfolgt an ähnlichen Maschinen wie das Tiefziehen. Man braucht viel Übung, um den Takt halten zu können, keine Werkzeuge auszulassen. Matscherei gibt es dabei nicht, aber dicke Luft: Der "Klebstoff" ist Aceton, leicht flüchtig und als Dunst schwerer als Luft. In Unkenntnis dessen wurden aber die Absaugungen OBEN an den Maschinen angebracht ... So stinkt es permanent nach Nitroverdünnung; gesund ist das gewiss nicht. |

Lösungsmittel verdunsten

Lösungsmittel verdunsten

| |

| Zelluloid löst sich in Aceton, und es nimmt das auch in sich auf. Die Klebenaht ist daher einige Stunden nach dem Kleben richtig weich. Bei hoher Umgebungstemperatur und guter Durchlüftung dauert es 3 bis 4 Tage, bis alles Aceton aus den Rohbällen wieder verdunstet ist. Doch wenn 2.000 Bälle in einer Kiste aufeinander liegen, nur vormittags geheizt wird und frische Luft allein mit neuen Bällen in den Raum kommt, reichen selbst vier Wochen nicht: So lange trocknete man die Rohbälle in den 70er Jahren. 1988 trocknen sie noch drei Tage! Das folgende Aufblasen wird statt dem ganzen Ball nur die Naht dehnen - der Ball wird Ausschuss. | |

|

Kante anschrägen

Kante anschrägenDamit die Naht am fertigen Ball möglichst unsichtbar wird, kann man verschieden verfahren. Man kann Druck (und damit Temperatur) beim Aufblasen merklich erhöhen. Das Zelluloid wird weicher, schmiegt sich mehr an die Form an. Hat man solchen Druck und geeignete Maschinen nicht (für unsere Pressen, die 66 Bälle zugleich aufbliesen, brauchte es schon etliche Tonnen Zuhaltekraft), kann man die Kante der äußeren Halbkugel anschrägen, oder (Krumhermersdorf) man fräst sie am Rohball schräg. Das Vorbereiten der Rohbälle auf der Fräsbank sieht genau wie das Abtrennen des Randes aus: Spätmittelalterlich. Dabei ist es Präzisionsarbeit, denn Hebel bis Anschlag drücken oder pressen ist schon zweierlei. Die Fräserinnen machen ihre Arbeit zum Kunstwerk, zum geheimnisumwitterten Erfahrungswert und sind eigentlich immer ein wenig Staat im Staat. Trotzdem schafft diese Methode keine unsichtbare Naht, wie bei chinesischen Bällen. Die Rohbälle sind einfach zu ungleichmäßig, und die Ausrüstung der Fräsbänke für hundertstel Millimeter Unterschied reiner Formalismus. |

Wasser aufnehmen

Wasser aufnehmenDer so vorbereitete Rohball muss erneut seine 2% Wasser aufnehmen vorm Aufblasen. Dazu werden die befrästen Rohbälle in riesige gemauerte Tröge geschüttet. Das klingt einfach. Aber man muß den Schlick aus diesen Becken mal herausgeschrubbt haben, um zu wissen, dass das richtige Arbeit ist. | |

|

Aufblasen

AufblasenDann kommt er in eine Form, Dampf strömt ein und erhitzt Rohball und Innenluft. Nach dem Dampf kommt kaltes Wasser. In der Form entsteht Unterdruck, und der Innendruck des Balles bläst diesen auf seine engültige Form auf. Genial gelöst, solange Energie noch keine globale Rolle spielte. Aber schon in den letzten DDR-Jahren musste ständig um genügend Kohlen gekämpft werden; auf die Idee einer Abwärmenutzung kam man nicht ... |

|

Oberfläche aufrauhen

Oberfläche aufrauhenDer letzte Arbeitsgang war das Aufrauhen der Oberfläche. Versetzt man dem Ball beim Spielen den Schlag nicht genau von hinten, sondern ein wenig schräg, wird er in Drehung versetzt; ein solcher Ball springt beim Aufprall nicht genau geradeaus, und der Gegenspieler muss springen, um ihn zu kriegen. Solch ein schräger Schlag gelingt umso besser, je rauher der Ball ist. Aber rauh heißt auch nichts anderes als "Oberfläche voller Mikrorisse". Übertreibt man das Aufrauhen, brechen die Bälle nach kurzer Zeit durch. Genau das betraf unsere Bälle: Früher hatte man in großen Holztrommeln Kugeln aus Bims und Öl zusammen mit den Bällen rotieren lassen. Das Aufrauhen dauerte Tage. Irgend ein kluger Neuerer ersetzte die Bimskugeln durch Glasmehl, das verkürzte diesen Arbeitsgang auf 20 Stunden. Und die Bälle wurden viel rauher! Aber sie brachen auch viel eher: Mit einem West-Ball spielte man ein ganzes Wochenende um Titel und Pokal, mit einem Ostball zehn Minuten. |

|

C+H Doerffel Krumhermersdorf 1999 |

Die Pauli-Fabrik, genannt "Die Plaste" Die Qualitätskontrolle Die Qualitätskontrolle Rationalisierung a la DDR Rationalisierung a la DDR Masse statt Klasse Masse statt Klasse Die Wende - das Ende Die Wende - das Ende |

Zurück zur Hauptseite

Zurück zur Hauptseite

|